◐機器の機能

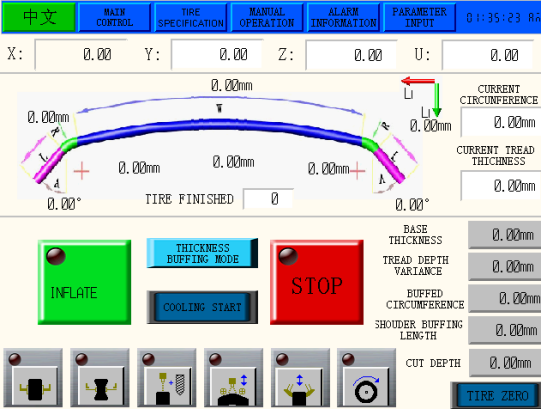

1.X / Y / Z 3軸サーボモータのリンケージにより、極座標の形で空間キューブ研削を実現し、高い研削精度を実現します。

2.高度な自動化、手動による介入が少ない。

3.厚さセンサーと周囲センサーを使用して、安定した研削プロセスを保証します。

4.電流制御研削、生産効率を向上させます。

5.ブレード冷却装置は、研削温度を下げ、ブレードの摩耗を減らします。

6.シンプルな構造、便利でフェストメンテナンス。

バフ研磨ステーションの要件

◐推奨される構成/ツール

1.排気およびほこり除去システム

2.テーパーとラジオペンチ(漏れているワイヤーを切る)

3.タイヤマーキングチョーク(傷の位置、トレッド幅などにマークを付けます)

4.エキスパンドホイールの潤滑剤(定期的に塗布)

5.タイヤパラメータ表(事前にPC構成表を入力し、研磨時に直接呼び出してください)

6.トレッドベース測定定規/パターンデプスメーター/フレキシブル巻尺(段階的検出に使用可能)

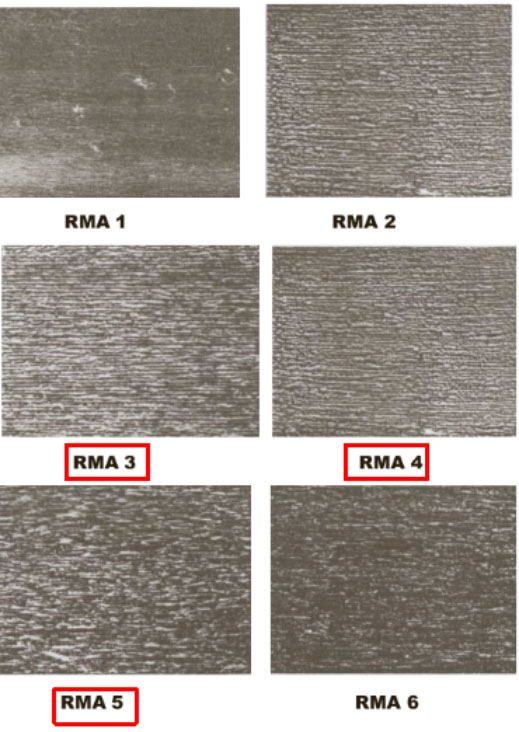

7. RMA標準研削粗さテンプレート(研削工具ヘッドの摩耗を判断するために使用)

8.側面保護付きゴーグル

9.安全靴

◐プロセス条件

1.圧縮空気圧:5〜8kg / cm

2.タイヤ空気圧:1.5kg / cm2。

◐バフ研磨位置品質基準

0(強調)。サンダーにタイヤを取り付けて膨らませます。

タイヤを正しく取り付けて固定するには、次のことを行うことをお勧めします。

拡張リムが適切に潤滑されていることを確認してください

充填中はタイヤをゆっくり回してください

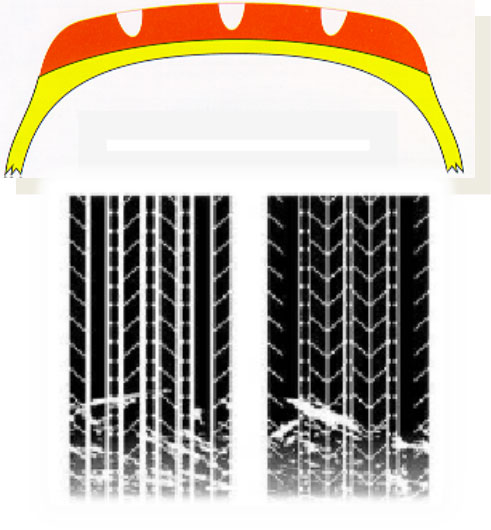

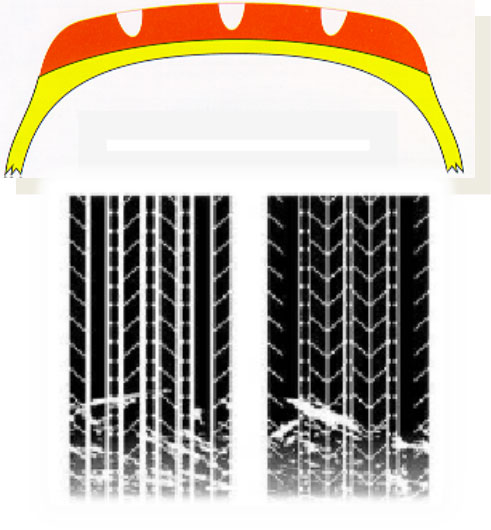

1.タイヤを研削した後、研削面は1.5〜2.5mmのゴム層で維持する必要があります。

2.研削後、1箇所のタイヤボディライン面積は、タイヤ摩耗面積の1%を超えてはなりません。

総アウトライン面積は2%を超えてはならず、研磨ラインの深さはコードファブリック層を傷つけません。

3.研削後、各タイヤのタイヤ穿刺穴およびその他の欠陥は3を超えてはならず、2つの傷の間の距離はタイヤ周囲の1/6以上でなければなりません。

4.粉砕要件:

4.1研削深さは、1.5〜2mmに制御する必要があります。研磨面の粗仕上げ:RMA 3〜5。

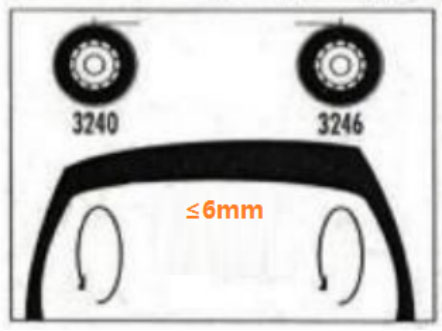

4.2研削面の偏差、タイヤクラウンの研削面の偏差は1MM°以下

4.3研磨されたクラウンの幅は、トレッドのベース幅の1/16インチ(2mm)以下でなければならず、使用されるトレッドの寸法は、タイヤのパラメーターに準拠している必要があります(機械の研削半径は、タイヤパラメータに応じて設定してください)。

◐セーフト

1.バフ研磨の前に、石、釘、ネジなどの目に見える異物を取り除きます。

2. 15 psi(1.5 Kg / cm2)以下の膨張式。

3.労働保護メガネ

4.手袋や快適な服装は禁止されています

5.長い髪は包帯を巻く必要があります

手動研削盤装置を参照し、セキュリティ上の問題を理解してください。

◐生産目標

1.安全な生産;

2.プロセスの標準化、効率の最大化、ファインリトレッドタイヤの製造。